小米汽车不仅做到发布及交付,雷军还要求发布及上量,这就对工厂产能要求很高了。那小米哪儿来的底气呢?

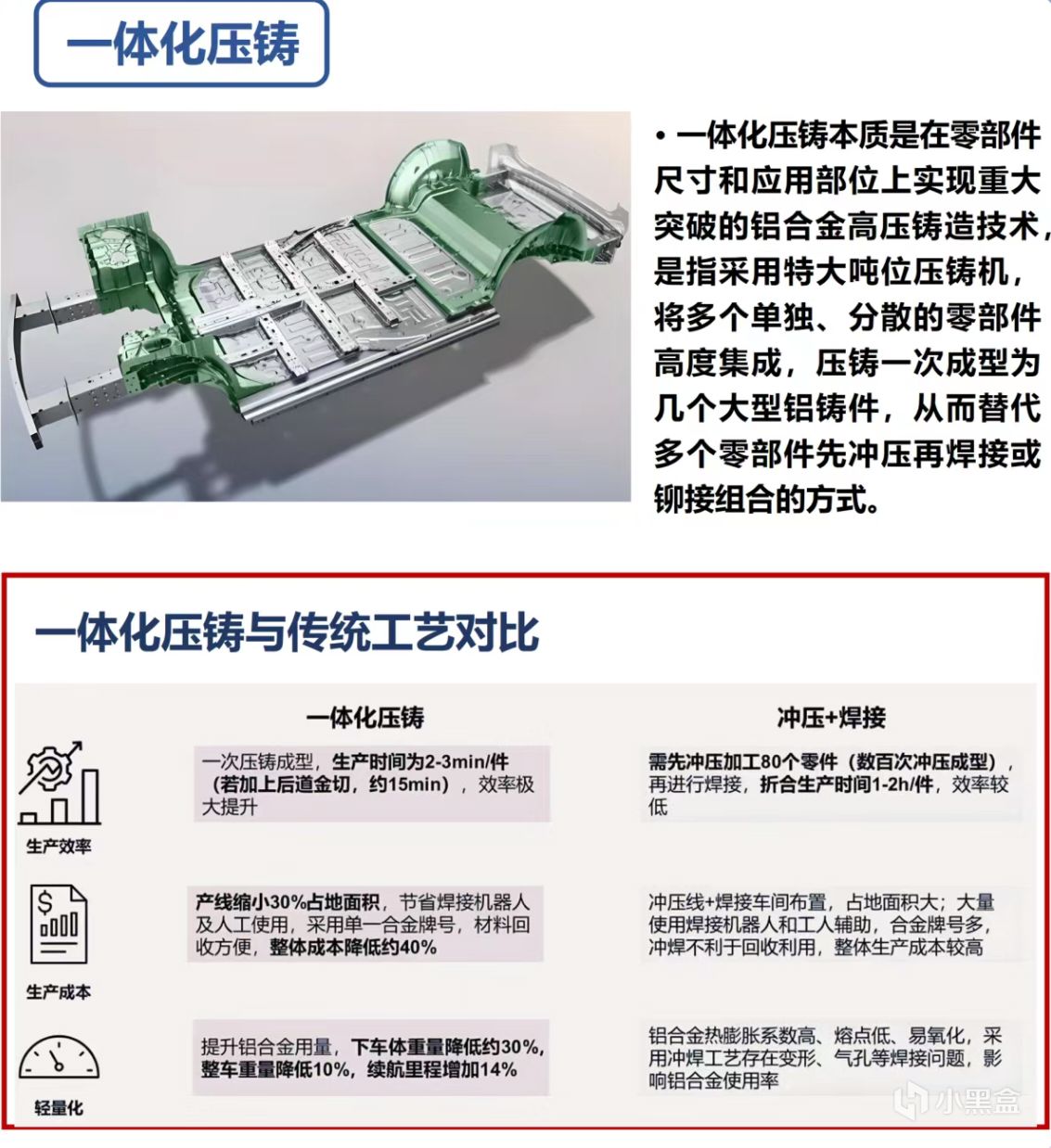

很简单,一体化压铸技术。一辆汽车的制造,有60%到70%的零部件都需要在冲压车间完成,500多个零件加上700到800个焊接点,随便一个件的生产周期就会在两个小时左右,而冲压是所有工序的第一步。

为了解决这些问题,2020年,特斯拉率先把一体化压铸技术引入了汽车制造环节,工作原理也很好理解,就是把高温加热成液态或者是半液态的金属,倒进提前设计好的模具里等待冷却定型,然后脱模。特斯拉通过一体化压铸的技术,直接用2到3个大型压铸件替换整个车身底板,370多个结构件,把原本1到2个小时的工时直接压缩到了45秒,制作成本同时也降低了40%,一时间一体化压铸技术风靡各大汽车制造厂商。但是,并不是所有厂商都把一体化压铸技术运用的炉火纯青,一体化压铸技术优势的背后是高风险。

因为涉及热加工,金属经过高温冷却出现的热胀冷缩会导致零件尺寸误差,同时高温铝金在流入模具不同位置的时候会有温度差异,而铝合金溶液对于结晶时间段又十分的敏感,浇筑过程中很容易出现有的地方已经凝固了,有的地方还是半液态的,如果不能在规定时间之内准确浇注,就会造成零件的失效。就连入局最早的特斯拉也曾被曝出“铸建坟场”的新闻,报废率高达60%。

再拿模具来说,在环境上,一体化压铸技术对于模具密封性的要求很高,需要达到超真空压铸(小于30mBar),而传统的真空压铸气压只需要小于250mBar。

除了这些,压铸技术还有设备,材料,工艺等其他方面的技术壁垒,只有把这些问题都平衡好的企业,才能拿出这个“金刚钻”的技术。另外,虽然有很多媒体都在宣传一体化压铸可以降低成本,但是其实一体化压铸的成本并不低,它真正的优势是提高生产节拍,这也就是为啥小米可以发布及交付。

小米这次专门在生产线上了自研的9100t的超级大压铸设备,压铸工厂里有两个压铸岛集群,72个零部件,一次压铸成型的时间只需要100秒左右。

为了防止压铸件在热处理过程中发生过度热胀冷缩,引起尺寸上的偏差,小米还自研了泰坦合金,这套组合打下来让小米成为国内唯一拥有量产自研合金材料的车厂。

除了一体化压铸技术以外,小米的汽车工厂还有很多智能化科技的运用,大家也可以去雷总的社交帐号或者央视也有一期采访小米汽车工厂,去看看小米汽车工厂的自动化流水线。

更多游戏资讯请关注:电玩帮游戏资讯专区

电玩帮图文攻略 www.vgover.com